真空注型について

真空注型は、同じ形状の製品を3個~20個製作する際にオススメしています。

寸法精度はそこそこになりますが「とりあえずカタチがいる」といった場合に、コストメリットのある工法です。

「切削加工では費用が高価すぎる」

「でも金型を作るほどの数量は必要がない」

こんな時には検討の余地アリです。

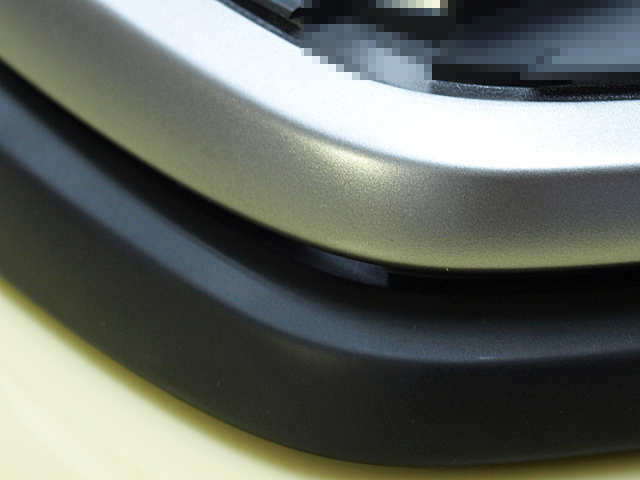

ゴム型を使う真空注型 形状を複製(転写)する試作工法

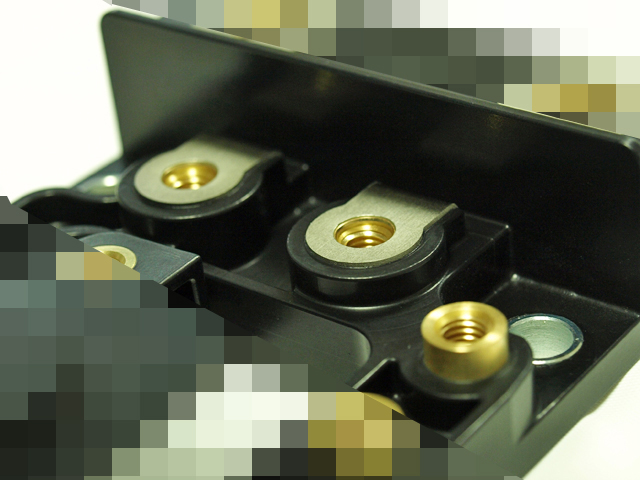

プラスチック型を使う真空注型 シリコンゴム製品を作る際の試作工法

真空注型は大きく2つに分けられます。

シリコンゴムを用いたゴム型を用いる注型と、樹脂を彫り込んだプラスチック型を用いる注型です。通常、真空注型と言われれば前者の場合が多いです。マスターの形状を複製する試作工法です。一方の後者は、シリコンゴム製品を作る際にシリコンゴム型では作れないので、プラスチック型を用います。プラスチック型は金型の樹脂版のイメージで、主にマシニングセンターで製作します。

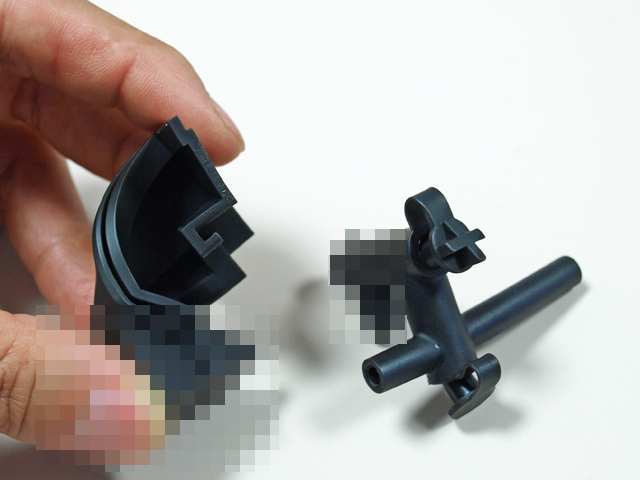

いずれの場合も、製品材料には二液硬化性樹脂(主剤と硬化剤の2つの液剤を混ぜ合わせると化学反応で固まる材料)を用います。材料の硬化には少し時間がかかります。硬化してしまう前に、ゴム型もしくはプラスチック型に流し込みます。これを注型と言います。

また、2つの液剤を混ぜ合わせる際には気泡が入ってしまいます。気泡が入ったまま材料が硬化すると、ポツポツ穴が開いたような表面になったり、強度に悪影響を及ぼしたりします。そのため、注型作業を真空中で行います(真空中であれば、気泡が材料から抜けていきます)。

真空中で行う注型 → 真空注型 です。

ABSで真空注型できますか?(PCやアクリル、PPなどの場合も同様)

ABSではできません。真空注型で用いる材料は「ウレタン」「エポキシ」「シリコン」で、いずれも二液硬化性樹脂に限られます。ただし、真空注型用の材料に「ABS相当」「PP相当」など、○○相当としていくつかのグレードが存在ます。

| 材料名 | 硬度 | 耐熱温度 | カラー |

|---|---|---|---|

| ウレタン | ABSグレード PPグレード アクリルグレード ゴム(A50~A90) | ベーシック 80~90℃ 耐熱グレード 110~120℃ | ベージュ・黒・乳白・透明 ※色付け・着色可能 |

| エポキシ | ABSグレード | 70~80℃ | ベージュ・黒 ※色付け・着色可能 |

| シリコン | ゴム(A40~A60) | 200℃ | 乳白 ※色付け・着色可能 |

真空注型の精度ってどれくらい?

マスターおよびゴム型は加工環境・使用環境の影響(温度・湿度)を受けやすいため、精度は「中級~粗級」でお考えください。成形品や切削品などに求める精度(精級)を、真空注型には求められません。

| 精度目安 | 0.5-3.0 | 3.0-6.0 | 6.0-30 | 30-120 |

|---|---|---|---|---|

| 精級 | ±0.05 | ±0.05 | ±0.1 | ±0.15 |

| 中級 | ±0.1 | ±0.1 | ±0.2 | ±0.3 |

| 粗級 | ±0.2 | ±0.3 | ±0.5 | ±0.8 |

※表は「JIS B 0405:1991」より一部抜粋

真空注型って何がいいのですか?

主にはコストメリットだと思います。

数量が3~20個ぐらいで、精度はそれほど求められず、とりあえず形状・製品が欲しい場合は、真空注型での製作をオススメしております。大きさ・形状にもよりますが、切削加工で同量を加工するより、真空注型の方が安くなることが多いです。数量が数十個~100個以上になると、金型+射出成形の方にコストメリットの軍配が上がるかもしれません。

【目安】

1個から数個なら → 切削加工

数個から20個まで → 真空注型

数十個、100個以上 → 射出成形

(大きさや形状、試作品の用途によって向き不向きがございます。工法はご相談下さい。)